Die Umwandlung in Wärme und Strom kann auf vielfältige Weise erfolgen. Die derzeit am weitesten verbreitete Möglichkeit ist der Verbrennungsmotor, wie er auch in Automobilen zum Einsatz kommt. Daneben entwickeln sich besonders im Leistungsbereich unter 2 kW elektrischer Leistung Stirlingmotoren zu einer guten Alternative. Zukünftig dürften bei kleinen Nano-BHKW auch Brennstoffzellen eine bedeutende Rolle spielen. Daneben besetzen altbekannte Technologien wie Dampfmaschinen und Gasturbinen Nischenmärkte im BHKW Segment. In großen Heizkraftwerken kommen daneben noch klassische Dampfturbinen und andere Prozesse zum Einsatz, die den Rahmen dieser Übersicht sprengen würden.

Der Verbrennungsmotor

1. Ansaugen

2. Verdichten

3. Verbrennung

4. Ausstoßen

(Animation: UtzOnBike,

Lizenz: GNU)

Verbrennungsmotoren lassen sich durch das Funktionsprinzip bedingt nur mit flüssigen oder gasförmigen Brennstoffen betreiben. Am unproblematischsten sind Erd- und Flüssiggas, da die Verbrennung sehr sauber erfolgt und wenig Ruß sowie Rückstände verbleiben, was die Standzeiten der Motoren erhöht. Auch möglich sind Bio- und Klärgas sowie Heizöl und Pflanzenöl.

Einfach gestaltete BHKW leiten das Heizungswasser direkt durch den Motorblock und die Abgaswärmetauscher. Im Heizungswasser befindliche Partikel und Luft können zu Ablagerungen und Korrosion führen. Dadurch können sich Wärmenester im Motor bilden, die den Motor schädigen. Daher sollte nach Möglichkeit eine Systemtrennung im BHKW vorhanden sein, oder mittels eines Plattenwärmetauschers nachgerüstet werden. Das Wasser im BHKW Kreislauf kann dann konditioniert und mit Korrosionsschutz versehen werden.

Maßgeblich für die Lebensdauer eines Verbrennungsmotors ist neben der Belastung auch die Ölqualität und der verwendete Brennstoff. Daher sollten Motoren nach Möglichkeit lange in Betrieb sein. Ein Taktbetrieb mit vielen Starts verkürzt die Lebensdauer erheblich. Zudem sollte der Abgasgegendruck regelmäßig geprüft werden. Zu klein dimensionierte Abgasanlagen oder verstopfte Wärmetauscher belasten den Motor unnötig. Um lange Wartungszyklen zu erreichen ist ein großer Ölvorrat sinnvoll.

Verbrennungsmotoren sind nicht für die Ewigkeit geschaffen. Eine Überholung des Motors fällt je nach Brennstoff und Belastung nach 20.000 bis 40.000 Betriebsstunden an. Von einigen Herstellern beworbene Zeiten von bis zu 80.000 Stunden beziehen sich auf den Motorblock, nicht jedoch auf die bewegten Teile.

(Grafik: Peter Lehmacher, Lizenz: CC-BY-SA 3.0)

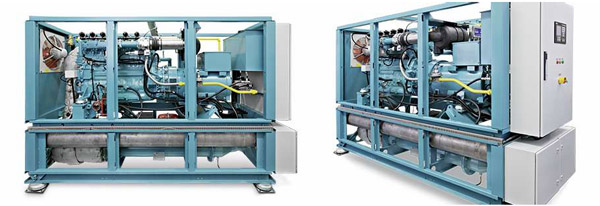

Klassischer Aufbau eines BHKW mit Verbrennungsmotor

Mittig: Motor mit Generator, Unten: Abgaswärmetauscher und -schalldämpfer, Rechts: Steuerung

(Bild: MWB AG)

3D Darstellung der Zusammensetzung eines Verbrennungsmotors

(Video: masterbonet)

Der Stirlingmotor

Stirlingmotoren wandeln extern zugeführte Wärmenergie in Bewegungsenergie, welche von einem Generator in Strom gewandelt wird. Anders als beim Verbrennungsmotor findet die Verbrennung jedoch nicht im Motor selbst statt. Durch die externe Verbrennung ist der Stirlingmotor hinsichtlich des Brennstoffs sehr flexibel. Auch der Einsatz fester Brennstoffe wie beispielsweise Holz ist möglich. Zudem sind Stirlingmotoren aufgrund der fehlenden Verbrennungs- und Explosionsprozesse im Motor sehr leise, erzielen eine hohe Lebensdauer und sind nahezu wartungsfrei.

Ein abgeschlossenes Arbeitsgas wird von außen erhitzt und durch ein Kühlmedium gekühlt, welches sich dabei erwärmt. Dabei gibt es einen durch die Verbrennung permanent erhitzten und einen permanent gekühlten Bereich, zwischen denen sich das Arbeitsgas hin und her bewegt. Dadurch wird die Bewegungsenergie gewonnen, die zu Strom gewandelt werden kann.

Aufgrund fehlender Verbrennungs- und Explosionsprozesse im Motor arbeiten diese Stirlingmotoren sehr leise, sollen eine hohe Lebensdauer erreichen und im Hinblick auf die Wartung so unproblematisch und günstig wie eine Gas-Brennwerttherme sein. Neben diesen Vorteilen erreicht der Stirlingmotor jedoch nur einen elektrischen Wirkungsgrad von ca. 20%, weshalb ihm der Einsatz in größeren BHKW bisher verwehrt bleibt. Im Leistungsbereich bis 2 kW elektrischer Leistung ist er jedoch aufgrund der Kostenstruktur eine sehr gute Alternative zum Verbrennungsmotor.

Erhältlich sind derzeit BHKW mit WhisperGen 4-Zylinder-Stirlingmotor und mit dem ursprünglich von dem Unternehmen SunPower stammenden Microgen Freikolben-Stirlingmotor. Der WhisperGen Motor findet ausschließlich im gleichnamigen BHKW-Modell Anwendung, wohingegen der Microgen Motor in den Nano-BHKW zahlreicher Hersteller Verwendung findet. Die BHKW-Modelle mit Microgen Motor unterscheiden sich nur durch unterschiedliche Steuerungen, Spitzenlastbrenner und zum Teil Zusatzfunktionen wie einen integrierten Pufferspeicher oder Warmwassererzeuger. Im Jahr 2011 hatten die Unternehmen Viessmann und der BDR Thermea Konzern die Mehrheit an Microgen vom Erfinder SunPower übernommen.Aufbau und Funktion des Microgen Stirlingmotor (Video: BHKW-Forum)

Aufbau der KWK-Wandthermen mit Microgen Stirlingmotor (Video: BaxiGroup)

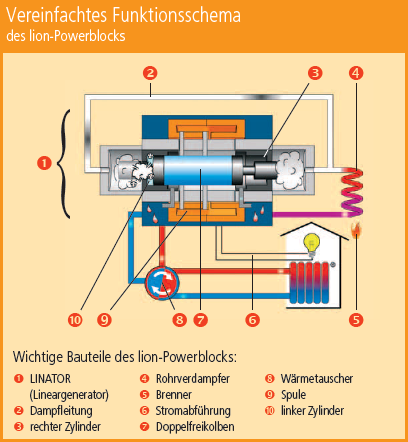

Dampfmaschine und Linator

Die klassische Dampfmaschine findet im BHKW Bereich in Form des Linator Anwendung. Diese Entwicklung der Unternehmen Otag und Button Energy beschreibt eine Doppelfreikolben-Dampfmaschine, welche mittels eines integrierten Generators durch die oszillierende lineare Bewegung des Kolbens Strom erzeugt. Wie beim Stirlingmotor findet die Verbrennung extern statt, so dass auch beim Linator eine hohe Flexibilität hinsichtlich des Brennstoffs besteht.

(Grafik: Otag)

Die Gasturbine

Aufbau einer Mikrogasturbine

(Grafik: E-quad Power Systems)

Aufgrund der besonders hohen Abgastemperatur eignen sich die Mikrogasturbinen besonders für Anwendungen mit hohen Temperaturanforderungen, wie der Dampferzeugung. Angeboten werden im wesentlichen drei Typen in den Leistungsklassen 30 kW, 65 kW und 200 kW elektrischer Leistung vom Hersteller Capstone. Es sind jedoch auch Konfigurationen aus mehreren Turbinen mit bis zu 1 MW elektrischer Leistung verbreitet.

Trotz hoher Drehzahlen von bis zu 96.000 U/min sollen die Turbinen aufgrund ihrer luftgelagerten Welle besonders wartungsarm und langlebig sein. Mikrogasturbinen eignen sich, anders als der Name es suggeriert, neben Erd-, Bio und Flüssiggas auch für andere Brennstoffe wie Heizöl.

Funktionsweise von Mikrogasturbinen

(Video: Institut für Solare Energieversorgungstechnik)

Die Brennstoffzelle

Brennstoffzellen sind in der Lage die im Brennstoff enthaltene Energie direkt in Wärme und Strom umzuwandeln. Der Umweg in Form einer Umwandlung in Kraft und erst dann mittels eines Generators in Strom entfällt. Somit können Brennstoffzellen theoretisch wesentlich effizienter arbeiten, als die anderen vorgestellten Arten der Energieumwandlung. Entdeckt wurde diese Technologie bereits im 17. Jahrhundert. Doch trotz intensiver Bemühungen und technischen Fortschritten in den letzten Jahrzehnten bestehen immer noch Defizite hinsichtlich der Zuverlässigkeit und Lebensdauer der Brennstoffzellen Stacks. Derzeit führen die Hersteller entsprechender Module größere Feldtests durch. Laut den an Feldtests beteiligten Unternehmen dürfte mit einer Serienreife bis 2015 zu rechnen sein. Für die Anwendung im Nano-BHKW Bereich kommen zwei unterschiedliche Brennstoffzellentypen in Frage, welche Erdgas in Wärme und Strom umwandeln können.

Brennstoffzellen im Feldtest des Callux Projektes

(Video: Callux)

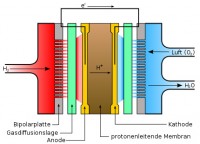

Die Abkürzung PEMFC steht für „Proton Exchange Membrane Fuel Cell“, was soviel bedeutet wie „Protonenaustauschmembran Brennstoffzelle“. Dieser Brennstoffzellentyp gehört zu der Kategorie der Niedertemperatur-Brennstoffzellen, welche eine Betriebstemperatur von unter 100°C aufweisen. Im Gegensatz zu Modellen mit der SOFC Technologie kann das Erdgas nicht direkt in der Brennstoffzelle verwertet werden, da diese Brennstoffzellenart reinen Wasserstoff benötigt. Daher wird das Erdgas in einem sogenannten Reformer vor Einleitung in die Brennstoffzelle aufbereitet, um es in der Brennstoffzelle nutzen zu können. Brennstoffzellenheizgeräte diesen Typs werden derzeit von Baxi Innotech entwickelt und seit 2005 in Feldtests erprobt. SOFC

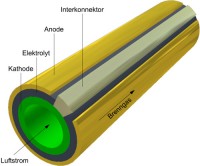

Die Abkürzung SOFC steht für “Solid Oxide Fuel Cell”, wobei diese Zellen im deutschsprachigen Raum auch als „Festoxid-Brennstoffzellen“ bezeichnet werden. Die SOFC gehören zur Kategorie der Hochtemperatur-Brennstoffzellen, welche bei einer Betriebstemperatur von 650 bis 1.000 °C arbeiten. Diese hohen Temperaturen ermöglichen im Gegensatz zu PEM-Brennstoffzellen die Verwertung von Erdgas ohne aufwändiges Reforming. Das Reforming von Erdgas zu Wasserstoff und Kohlenmonoxid findet dank der hohen Betriebstemperaturen direkt in der Brennstoffzelle zusammen mit der eigentlichen elektrochemischen Reaktion zur Stromerzeugung statt. Die hohe Betriebstemperatur verursacht jedoch auch Schwierigkeiten. Die Materiallebensdauer verkürzt sich bedingt durch die hohen Temperaturen im Betrieb. Die Hersteller CFCL und Hexis erproben bereits seit mehreren Jahren verschiedene Modellgenerationen in Feldtests.

Nächste Seite » D. Einbindung eines BHKW

Zur Seitenübersicht und Navigation